| コンポジット製法が「サンドイッチ」ではなく「たい焼き」であることを理解したうえで、カーボンコンポジット製法でハンドルを作ることはそんなに難しくはありません。ただし、それはアルミハンドルのように曲がったり歪んだりしない、超高剛性で耐久性に富み、軽量なハンドルの場合です。一番最初に疑問を呈した高弾性を生かした、ハンドルそれ自体がしなり矢を送り出すものではありません。それはこれから先の残された課題です。 |

| とはいえ、まったく曲がらないカーボンコンポジットハンドルなら誰にでも簡単に作れるかというとそうではありません。非常に高精度な金型はもちろん、サンドイッチ屋さんとは比べ物にならない設備や資材、そしてなによりもノウハウと経験が必要です。 |

| ではカーボンコンポジット製法でリムを作る場合はどうでしょう。それはハンドルを作る以上に難しいことです。リムはしなるものだからです。だからこそハンドルではいくつかのトライがあったものの、リムでそれを成功させたのはヤマハとuukhaだけです。 |

| |

| まずはこれをみてください。もう現物を知らないアーチャーがほとんどでしょうが、それでも20年が経った今でも練習場で見かけることができるヤマハのコンポジットリムです。 |

|

| ヤマハが「パワーリカーブ構造」と呼んだ、ストリングの溝をリムの厚さより深くしたサンドイッチではなし得ないリムです。この世界初のコンポジットリムが世に出たのは1995年、そして2002年に撤退するヤマハにとっての最終仕様となったのです。 |

| |

| ここでちょっと余談、というか大事な話です。アーチェリーの道具の世界にこれまで何度か革命とも呼べる大きな変革がありました。その最大のものがカーボン繊維の登場による「カーボン革命」であり、その中でも突出しているのが1989年のカーボンアローです。理由はこの道具が得点向上に最も大きく寄与し現在に至っていることです。しかしアローほどに貢献しなくとも、得点を向上させたカーボンは他にもあります。1970年代後半に登場のカーボンリムとカーボンスタビライザーです。 |

| では最も得点を押し上げたカーボンアロー(シャフト)は、なぜアルミアローに比べて極端に細くなったのか。実は、風の影響を軽減するために細く作られたのではありません。結果的に細くなってしまったのです。最初は軽さだけを求めて開発されたものが、出来上がったときには細さも風に打ち勝つためのアドバンテージとなりました。しかしそれはオンラインにタッチすることや扱いやすさにおいてはマイナス要因です。しかしカーボンはそれほどに高弾性で硬い素材であるがために、それまでの既成概念それ自体を大きく変えてしまいました。 |

| もしアルミアローと同じサイズのカーボンアローを作れば、それだけでカーボンスタビライザーと同じような硬さになり、鉄よりも硬く100ポンドの弓でもたわまないシャフトになるでしょう。そのため必然的に薄く細いシャフトにするのですが、薄さには強度的限界があり太さはオンラインタッチのデメリットも内包します。その折り合いをつけたサイズが今のカーボンアローなのです。 |

| ではリムではどうでしょう。カーボンを多用するなら同じことがいえます。サンドイッチ製法のカーボンリムが初めて世の中に登場したのは1976年です。この時はまだグラス(FRP)リムの中に少しカーボン(CFRP)が貼り合わせられた程度です。今のように芯材にCFRPだけを貼り合わせたリムが登場するのは1980年代前半です。そんなまだグラスリムの時代に、「オールカーボンリム」の試作とテストが行われていました。しかしまだ商品化できるレベルではありません。例えば、表示40ポンドのリムが厚さは3ミリ程度の真っ黒な薄っぺらいプラスチック板のようになるのです。逆にそれまでと同じような形状(カタチだけでなく厚さや幅も)のリムを作ると、カーボンアロー同様に簡単に100ポンドを超えるのです。 |

| 素材革命には、それまでの既成概念を打ち破るだけのパワーと見識、そして思考錯誤が不可欠です。分かりやすい例はリムだけでなく、ハンドルにもあります。「テイクダウンボウ」(今のようにハンドルとリムが分解できる弓)がリカーブの世界に登場したのは1972年です。それを境にワンピースボウと呼ばれる木製の一本ボウを作っていた多くのメーカーが、革命に乗り遅れまいとテイクダウンボウを作り出しました。しかし革命の先頭に立ったHoytすらもそうであり、そこからの10年そして今に至っても弓(ハンドル)に対する概念と呪縛は拭い去られてはいません。 |

| 当時はまだHoytは主流ではなく、多くのワンピースボウのメーカーが林立していました。Bear、Wing、BrowningそしてこのBlackWidowなどが分かりやすい例でしょう。世界を制した芸術品と称せられた木製ワンピースボウは、BlackWidowのカタチそのままにテイクダウンとなりました。 |

| あるいは最近でこそ、ハンドルのリムを差し込む部分にサイド面がないモデルがやっと出てきましたが、このサイド面はなんら差し込み精度には関係せず、単なる弓(ハンドル)のデザイン以外の何ものでもない、重いだけの部分です。にもかかわらず、ほとんどのハンドルに残されています。 |

| このようにメーカーのアイデンティティーとして形状(デザイン)を引き継いだり、昔ながらのイメージから得られる安心感のために無意味な装飾を施す意味は理解できます。しかし、例えば木がマグネシュームやアルミ、あるいはカーボンに変わった時には、その素材を生かした形状や素材を基にした設計が行われるべきであり、それがなければ新しい素材の特性や可能性を切り拓くことはできません。 |

|

| 木からマグネシュームという変革でも、多くのハンドルが折損しました。そんな状況の中で「T-Bone」「L-Bone」という素材の特性を生かしたデザインで、強度、耐久性という性能を金属のハンドルに取り入れたのが「EX」ハンドルです。1982年、それでも10年を要してやっとそれまでの概念を打ち破り、ワンピースボウの呪縛からハンドルを解き放したのです。 |

| |

| 余談が長くなってしまいましたが、2002年実はその金型だけでなくノウハウともいえる仕様書もすべてヤマハから持っていった韓国のメーカーがあります。しかしそれでも商品化には及びませんでした。そんな中、フランスのuukha社は2009年からコンポジット製法にこだわってリムとハンドルを作り続けてきました。もちろん最初は試行錯誤の繰り返しのようでした。 |

| 例えばチップの形状ひとつを取っても、ヤマハと同じようにuukhaも初期モデルでは従来のサンドイッチリムの形状を引きずっています。しかし今では強度さえ得られれば、装飾や安心のためのデザインは排除し、コンポジットだからこそできる形状へと進化しています。 |

|

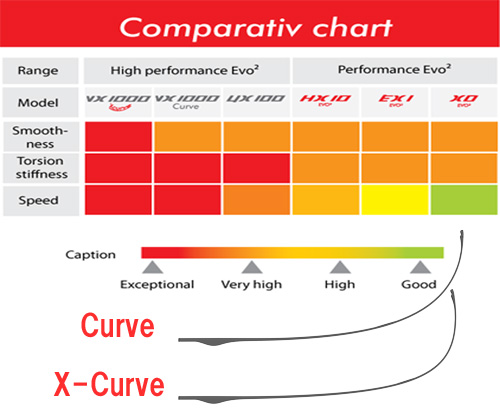

| リム本体も同じです。今の「Curve」と呼ぶ定番のリカーブ形状を完成したのが2014年9月。それに続いて奥の柔らかい(it gives +40% more smoothness to Xcurve)、それでいて初速をサンドイッチより速く(Xcurve and Curve have +6fps when compared to Hoyt Quattro)した「X-Curve」形状を世に出したのが2015年シーズン。やっとひとつの完成形にたどり着きました。 |

|

| コンポジットリムとは今あるリムとはまったく異なるリムです。ちょうどEXのカタログ↑の左下に「Super

Custom」というリムが載っています。これは1983年にヤマハが作った世界初の「オールカーボン」リムです。木芯に対して、FRP(グラスファイバー)を含まずCFRPだけを100%貼り合わせたリムです。ここには「カーボン比率60%」と書かれています。サンドイッチ製法の場合、木芯かフォーム(発泡材)芯かの違いはあっても、現在の最新オールカーボンリムでもその比率は「50%」前後と推測されます。それに対したい焼き製法では芯材もなくCFRPのシートだけを重ね圧着する、本当のカーボン「100%」です。 |

| 今の世の中、高価でも折れるリムがなぜかいっぱいあります。高価なのに奥が硬く飛ばないリムも普通にあります。ヤマハ亡き後、世界のスタンダードを失ったアーチェリーの世界です。そんなサンドイッチ製法の中で、一般的にいだくリムのイメージとは異なる薄くスリムなたい焼き製法から作られるリムが新たな可能性と高性能を生み出すでしょう。これは素材革命、製法革命においては当然の帰結であり、この先には想像もできないリム形状や新たな性能が登場するかもしれません。 |

|

| お楽しみに! |