| 自分の使う矢は自分で作ります。年に数ダースでしょうか。そんななかで矢を作って欲しいと頼まれることはあるのですが、基本的にはお断りしています。うまいヘタや金銭や時間の問題ではなく、人のことで気を遣うのがわずらわしいのです。すいません。ただそんな中でも年に1ダースか2ダース程度、どうしても他人のためにタダでも作りたいという場面があります。気まぐれです。 |

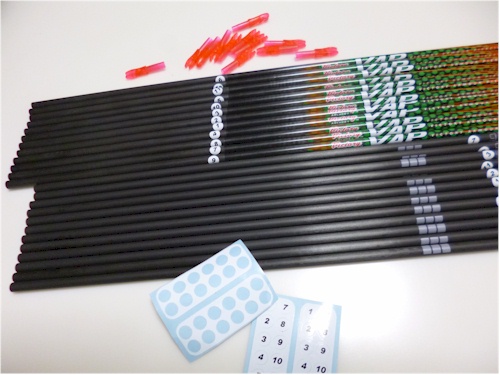

| 今回も高校生の女の子ですが、どうしても作ってあげたいと思ったので気まぐれで作ることにしました。同じ仕様で「ACE」と「VAP」の矢を作ります。とはいっても、特別な作り方をするわけでもなく、ここで紹介しているように普通に作ります。そこで今回は作り方の話ではなく、同じ矢を作っていく過程で例えば「重さ」にどれくらいのバラツキや変化や誤差があるのかをそのまま紹介してみようと思います。 |

| まだシャフトのパックは開封していませんし、このあと紹介する数値もそのままを紹介します。ただ誤解のないようにというかお願いなのですが、、、個人的には経験則も踏まえなんとなく予想はしてはいますが、ここで表れるであろう数値のバラツキはそれぞれの矢の精度や品質管理を云々しようとするものではありません。分かりやすくいえば、「この程度のバラツキは普通にあるんだよ。」ということをお伝えしたいだけです。もっといえば、失礼ではありますが、その数値が仮に大きくても「そんなものはあなたのリリースの技術やエイミングの震えで吸収される程度の誤差の範囲ですよ。」とも言っておきます。例え10点を完璧に捉える技術の持ち主であっても、8センチの中に吸収される誤差もあるのです。 |

|

| 作るのは今彼女が使っているのと同じ、「ACE

780」とそれに対応するであろう「VAP

800V1」です。長さはシャフト部分が「62.8センチ」(約24

3/4インチ)。ポイントは「100グレイン」を考えています。なおこの後の測定値ですが、秤の関係で「グラム表記」(少数点以下2桁)をさせてもらいます。グレインは米粒1個くらいで「1グレイン=0.0648グラム」です。興味のある部分は電卓で置き換えてください。 |

| |

| その前にまずは、それぞれのシャフトのスペック(仕様)です。 |

| |

| メーカースペック表から |

スパイン |

シャフト重量

(Grain/Inch) |

シャフト

外径 |

シャフト

内径 |

曲がり誤差

(Inch) |

重さ誤差

(Grain) |

| EASTON ACE 780 |

アルミコア樽型 |

0.780 |

6.0 |

ご参照 |

+/- .0015 |

+/- 0.5 |

| Victory VAP V1 800 |

オールカーボン |

0.800 |

5.1 |

0.213 |

0.166 |

+/- .0010 |

+/- 0.5 |

|

| |

| シャフトの製法なりコンセプトが異なるので、シャフト自体の重さや寸法は異なります。ただし、製品としての精度(品質)は、曲がり精度はVAPの方が優れていますが、重さ精度は同じです。ここで注意したいのは重さの精度(重さの誤差)です。 |

| どのメーカー、どのモデルであっても多くのシャフトを作りそれを製品として販売するのですが、当然できあがるシャフトには「誤差や公差」が生じます。しかしアーチャーとして欲しいのは「同じ」12本(あるいは3本かもしれませんが)のシャフトです。ゴルフクラブでもテニスラケットでも個々にバラツキがあってもさほど問題にはなりませんが、アーチェリー競技においては同じ精度の矢を必要とします。ところができあがってくるシャフトはばらついています。そこでメーカーはできあがったそれらのシャフトを検査器に掛けてより分けます。 |

| 曲がり精度は「T.I.R.」というシャフトを360度回転させたシャフト全体の誤差値で表します。(実際のTIRは上記の倍の数値になります。) VAPは「+/-

.0010」の範囲のシャフトを「V1グレード」として販売し、これより誤差の大きいシャフトは「+/-

.0030」=「V3グレード」、「+/-

.0060」=「V6グレード」として安いモデルとして販売します。ACEがどのように製作されるかは知りませんがもし「+/-

.0015」から外れるシャフトを他のモデルとして転用しない(廃棄される)のなら、それらは当然販売価格に上乗せされることになります。必然的に高価なシャフトになるということです。 |

| ではもう一つの重さ誤差ですが、こちらは少し事情が違います。「+/-

0.5」グレインのバラツキはそのモデル全体での誤差ではなく、販売される1パック(1ダース)の中での誤差となります。メーカーは出来上がった曲がり誤差範囲内のシャフトを「12本ずつ」「+/-

0.5」グレインの範囲により分けてパック詰めにして販売するのです。 |

| このことについてどのメーカーも正確な説明をしていませんが、例えば今回のシャフトでいえばACEには「C5」、VAPには「170Grains」の文字が記されていて、これがロットナンバーになります。だからこそカーボンシャフトは混ぜて使うことは行うべきでなく、常識的に考えても同じロットナンバーであっても混ぜない方が良いのです。もしその誤差が的面に反映するレベルのアーチャーはです。ただし「+/-

0.5」グレインは、トップアーチャーでも8センチの中に吸収される数値だとは思います。 |

|

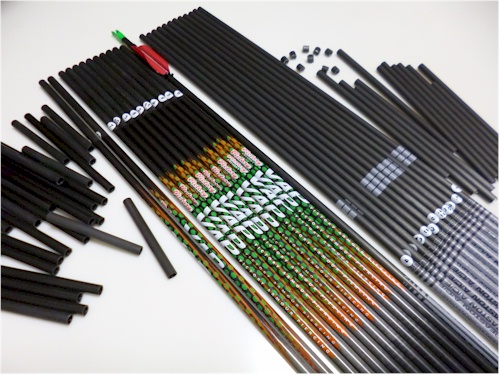

| では製作(測定)を始める前に、VAPにはBohningのインノックが標準装備されているので、これを一旦外します。後で説明しますが、ノックとポイントは共通のものを使用するつもりです。そのうえで、「ナンバーデカル」を使って、それぞれのシャフトにランダムに1から12の数字を貼り付けます。後で出てくる重さは、この番号のシャフトということです。 |

| ちなみに製品としてのシャフトの長さは、ACE=753ミリ、VAP=775ミリでした。それをどちらも628ミリにカットします。 |

|

| ただし、ACEは樽型のためノック側を切ることで硬さ(スパイン)が変化します。今回は特に硬くしようとの意図はないため、割れを防ぐ意味で「5ミリ」程度カットして、残りはポイント側をカットしました。VAPはストレートなシャフトのためポイント側だけのカットでもいいのですが、もともと「ICE」と呼ばれる表面加工が施してあり、その部分はハネの接着や文字書きができないほどに光沢があります。そのためハネの部分だけが、それを避けるように研磨してあります。そこで今回は、研磨部分をハネのサイズの最小限に留めるために、あえて前後ともにカットすることにしました。 |

|

| 後は両端のカット面のバリ取りと面取りをサンドペーパーで行い、重さを再度量りました。 |

| |

Arrow

Number |

Full

Length |

628mm

Cut |

| VAP |

ACE |

VAP |

ACE |

| 1 |

10.63 |

|

11.47 |

|

8.62 |

|

9.65 |

|

| 2 |

10.66 |

|

11.47 |

|

8.65 |

max. |

9.64 |

|

| 3 |

10.62 |

min. |

11.49 |

|

8.60 |

min. |

9.63 |

min. |

| 4 |

10.64 |

|

11.49 |

|

8.62 |

|

9.67 |

max. |

| 5 |

10.63 |

|

11.50 |

max. |

8.61 |

|

9.66 |

|

| 6 |

10.64 |

|

11.47 |

|

8.63 |

|

9.66 |

|

| 7 |

10.66 |

|

11.48 |

|

8.65 |

max. |

9.65 |

|

| 8 |

10.67 |

max. |

11.46 |

min. |

8.64 |

|

9.63 |

min. |

| 9 |

10.62 |

min. |

11.47 |

|

8.60 |

min. |

9.66 |

|

| 10 |

10.64 |

|

11.47 |

|

8.61 |

|

9.64 |

|

| 11 |

10.62 |

min. |

11.47 |

|

8.61 |

|

9.66 |

|

| 12 |

10.65 |

|

11.50 |

max. |

8.63 |

|

9.65 |

|

| Gram |

Ave.10.64 |

max.-min.=

0.05 |

Ave.11.48 |

max.-min.=

0.04 |

Ave.8.62 |

max.-min.=

0.05 |

Ave.9.65 |

max.-min.=

0.04 |

|

| 1グレイン=0.0648グラム |

| この数値をどう見るかはお任せしますが、どちらのシャフトもカット前カット後ともにメーカー指定の重さ誤差「+/-

0.5

グレイン」には十分入っています。誤差の範囲内のシャフトでした。どちらもアーチャーの技術的問題以外で外れる範囲ではないでしょう。 |

| |

| ではこのシャフトにポイントとノックを装着するのですが、今回はどちらにも同じ「Beiterインノック#1」と「PSレギュラーポイント」を装着します。 |

|

| ポイントとノックは製法がシャフトとはまったく異なるため、形状的にも重量的にもほとんど誤差はないのですが、参考までに量ってみました。 |

| ノック24個 |

0.36 グラム |

0.37 グラム |

0.38 グラム |

max.-min.=

0.02 |

| 11個 |

7個 |

6個 |

|

| ポイントは実際には「100グレイン」にするためブレイクオフ(折って)で使用しますが、測定はフルレングス(140グレイン)の状態で量ってみました。ちょうどEASTONの純正ポイント(100グレイン)が6本あったので、これも参考までに量ってみました。 |

PSポイント

24本(140) |

8.99 |

9.00 |

9.01 |

max.-min.=

0.02 |

| 3本 |

10本 |

11本 |

|

EASTON

ポイント6本 |

6.44 |

6.45 |

6.46 |

6.48 |

max.-min.=

0.04 |

| 1本 |

2本 |

2本 |

1本 |

|

|

| ただしここまでのバラツキは製品の精度もありますが、手垢にまみれてとは言いませんが洗浄や脱脂をしてピンセットで扱っているわけでもありません。コンマ100分の1グラムはそんな扱い方も反映する数値ともご理解ください。 |

| |

| そこでやっと完成しました。今回、VAPのポイントは「粘度のある瞬間接着剤」、ACEのポイントは「マツヤニ系のホットメルト」で固定しました。インノックは差し込むだけです。ただし、こちらにあるようにVAPにバイターのインノックは少しきついので、軸を少しサンドペーパーで擦ってから挿入しました。ACEにも少しきつかったですが。。。 |

|

| |

| Arrow Number |

628mm + 100g Point +

Beiter InNock |

| VAP |

ACE |

| 1 |

15.29 |

|

16.34 |

|

| 2 |

15.33 |

max. |

16.32 |

min. |

| 3 |

15.28 |

min. |

16.33 |

|

| 4 |

15.28 |

min. |

16.36 |

max. |

| 5 |

15.29 |

|

16.35 |

|

| 6 |

15.32 |

|

16.34 |

|

| 7 |

15.31 |

|

16.36 |

max. |

| 8 |

15.32 |

|

16.33 |

|

| 9 |

15.28 |

min. |

16.34 |

|

| 10 |

15.29 |

|

16.33 |

|

| 11 |

15.28 |

min. |

16.33 |

|

| 12 |

15.33 |

max. |

16.32 |

min. |

| Gram |

ave.15.30 |

max.-min.=

0.05 |

ave.16.34 |

max.-min.=

0.04 |

|

| |

| という結果でした。ポイントとノックはその誤差を踏まえてシャフトを選んだりはしていません。ランダムにポイントとノックをシャフトに装着しました。 |

| |

| みなさんの予想どおりでしたか。ここからは経験則を踏まえた、個人的感想です。今回は誰にでも計測できる「重さ」のバラツキでした。そしてもうひとつ、最初にも述べた「真っ直ぐさ」の基準があります。これは測定器を使わなくても手の上でシャフトを回せば誰にでも分かります。では、これらのバラツキや曲がりがどれだけ的中に影響を及ぼすかというと、失礼ですがまず普通のアーチャーにはまったく影響ないでしょう。重さで0.06グラム(1グレイン)違っても、トップアーチャーでも10点の中でばらつく範囲で、気づくことはありません。 |

| ではこれらをチェックすれば矢にはまったく問題がないかというと、残念なことにそうではありません。例えば、この2種類の矢をこれから実際に使いだすと、外れる矢が見つかります。そんな矢が混ざっていない幸運や、矢のせいで外れていること自体分からない普通のアーチャーは幸せです。ところが、アルミシャフトの時代にはよほどのトップアーチャー(点数とは無関係にそれが分かるアーチャーと分からないアーチャーが存在します)でないとそれを見つけることはなかったのですが、カーボンシャフトになってからは外れる矢が多く生まれるようになりました。それは製法上の問題からです。 |

| アルミシャフトは引き抜き製法で溶けたアルミを引き抜いて作るため、アルミチューブ自体は非常に精度の高い、ばらつきの小さい素材です。ところが、それにカーボンを巻き付けてそれも樽型に加工してセンターレス研磨を掛けるといった工程を通ると、おのずと製品のバラツキが出てきます。少ないとはいえオールカーボンシャフトもしかりです。そして厄介なことは、これらを簡単に検査で見つける方法がないという点です。スパイン測定を行えばいいじゃないかと思われるアーチャーもいるでしょうが、それはあくまで机上の測定値にしかすぎません。実際のシューティングには複雑な矢の蛇行運動が起こります。単なる蛇行だけでなくシャフト自体も回転しながら、捩れるようにアーチャーズパラドックスを繰り返します。 |

| 例えば、カーボンアローが登場した当初から、我々が「バスタブテスト」と呼んでいた検査方法があります。家の風呂場でできるのですが、個人でやる場合はFX曲線をバネ秤で描くくらいに大雑把になることは理解いただいたうえで、論理的には理解できると思います。風呂場に水を溜めます。そこにチューインガムで両端を塞いだカーボンシャフトを浮かべます。浮いたシャフトの上側(水面から出ているてっぺん)に印を付けます。その後はシャフトを水上で回転させてやり、静止するたびに上側に印を付けるのです。問題となるのは毎回同じ印が上に来るシャフトということです。重さも問題ない、曲がってもいない。ノックも真っ直ぐ付いて、ハネもきれいに貼られている。にもかかわらず、カーボン層の厚さの違いや厚さは同じでも中の繊維量の偏りなど、測定しきれない、それでいて的中に致命的な影響を及ぼすバラツキがカーボンシャフトには存在するのです。今これを発見するには、実際のシューティングの繰り返しからしか方法がないのです。 |

| あるいは最初は完璧なシャフトであっても、使用することでダメになることもあります。シャフト同士が的面でガシャガシャ触れ合うくらいグルーピングする時、オールカーボンシャフトはひびが入り少したわませてやれば割れたり音がして発見しやすいのですが、アルミをコアとするシャフトはこれまた少し厄介です。シャフトの外から当たった他の矢によって、薄いアルミコアがへこみカーボン層との間が剥離することがあります。そうすると、アルミはへこんでカーボンから剥がれているのですが、外観のカーボンシャフトは表面の傷みもなく真っ直ぐなままです。こうなるとこのシャフトが外れる理由を外から発見することはできません。そのこと自体知らなければ、アーチャーの技術的問題と考えるのが普通です。 |

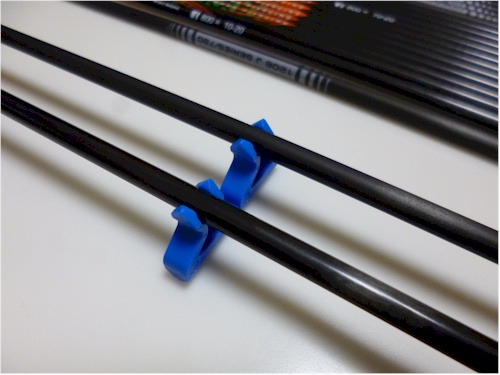

| ということで製作時はともかくとして、出来上がった矢にこそ「番号」をふって的から抜くたびにチェックをして、同じ矢が同じ方向に外れていないかをいつも確認することが必要です。完璧なシューティングでも外れる矢があることだけは知っておきましょう。それはあなたのせいではなく、矢のせいです。 |

| |

| では最後にオマケ。 |

|

| ハネはフィルムベインを貼るらしいので、ハネなしですが「F.O.C.」を測定しました。ハネを貼ればもう少し減りますが、どちらも「125ミリ」前の「19.53%」でした。 |